フード・バリュー・ネットワーク | 09

食と水のコラボレーションが創る融合技術の展開(1)

2022年12月8日

1. 凍結や乾燥が連動する加工ライン

近代化されてきた大規模な食品生産ラインの主要な目的は、冷凍や乾燥などの多様な技術を駆使しながら「安全・安心」と共に「美味しさ」の情報を提供し、消費者の購買意欲を喚起してブランド商品を創出することにある。近年は大規模生産の効率を高める技術に加えて、成層圏から宇宙空間へ飛び交っている多様な情報などと融合するビジネスへと発展している。

凍結と乾燥を連動させた装置の設計に当たり、最初に遭遇する要件は、材料の搬送方式および材料と空気・冷温水・食用油などの冷熱媒体との接触方式である。例えば、冷凍装置とコンベアや加工機械などを介して連動している乾燥装置は、材料の形態と加工目的によりバッチ式や連続式トンネル、通気、回転、流動層、ドラムおよび噴霧などの各方式がある。また、加熱による品質損傷や劣化が問題となるような機能性生物材料などに対しては、材料を減圧タンク内で低温乾燥する真空冷却装置や凍結した材料内の氷結晶を昇華させて除去する凍結乾燥方式が用いられている。

このように、生産加工工程で関与する要素は多様で、家庭内レシピであっても、冷凍や乾燥操作による食品材料内の水分移動のメカニズムを統一的に説明できる理論や解析法は存在しない。このためにグローバル・コールドチェーン・ネットワークを社会に実装するための基盤となっているポストハーベスト・テクノロジー(収穫後処理技術)、食品科学工学、機械・化学工学、栄養・家政学、さらに市場調査や機器分析で得られるビッグデータの中から「美味しさ」の官能評価スコアに寄与するデータを絞り込んでAI(人工知能)システムなどを開発する統計解析法や商品設計に有用な人工ニューラル・ネットワーク(ANN)研究などが進展している。

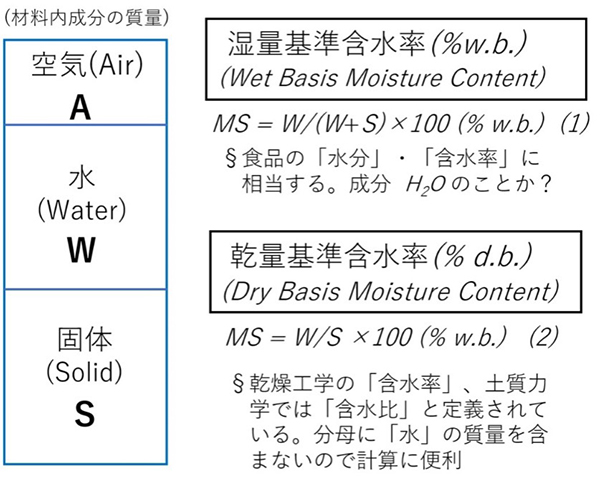

2. [水]の標準的表示法

食品分野の技術者にとって、材料に含まれる「水」の質量割合を「水分」と称して[%(パーセント)]表示することは常識である。しかし、工業材料を対象にしている研究者からは「水分(すいぶん)」と称している成分は、「H2O」のことではないのか」と尋ねられることも多い。このように、材料内に含まれている「水の割合」を表記する方法は専門分野により異なるために、学術論文や解説記事などを参照する場合には、その文献の「水の含有率」表記法について確認しておく必要がある。そこで、図1に示すように、専門分野に関係なく、対象とする材料を構成している「成分の質量」に基づいて定義されている「含水率」が標準的表記法として用いられている。含水率は材料が「空気」、「水」および「固体」で構成され、空気の質量は無視されている。これまで「水分」と記述してきた農産物や食品に含まれる水の割合は図1に示した「湿量基準含水率」に相当し、その単位は(%w.b.)と表記される。ここで[w.b.]は湿量基準、つまり図1中(1)式の分母に「水」の質量が含まれるので、材料の全質量に占める水の質量割合を示し、同様に[d.b.]は無水固体の質量に対する水の質量割合を示す乾量基準であることを表記している。

乾燥工学の分野では、乾量基準含水率を単に「含水率」と称しているが、土質力学では「含水比」と定義し、湿量基準の含水率と区別している。いずれにせよ、図1の(2)式の分母には「水」の質量が含まれないので、水の移動に着目して乾燥過程を計算するには「乾量基準含水率」が便利である。また、牛乳やジュースなどのように、液状材料内の固体は微量であるため、(kg-H2O/100kg-dry solid)を基準としてパーセント表示する場合もあるので、含水率の単位には留意する必要がある。

図1 水の標準的表示法

3. 食品と水の共存と移動のメカニズム

食品水の乾燥プロセスにおける水分移動の特性を解明するためには、材料表面内外の水分の保有状態とその移動機構を分類する必要がある。しかし、食品材料は不均一多成分系として存在するために、その構成成分である水の存在状態も多様である。そこで、材料内の水の保有状態とこれに対する主な水分の移動機構を大まかに分類して表1に示した。

表1 材料内の水分保有および移動機構

| 保有水の種類 | 保有力 | 水分移動機構 | 蒸気圧 \(p\) | 材料例 | |

|---|---|---|---|---|---|

| 表面付着水 | 界面張力 | 蒸気拡散 | \(p = p\small{_W}\) | 粗大粒子表面 | |

| 毛細管 | 索状水 | 毛管吸引力 | 液状水移動 | \(p = p\small{_W}( \gt 100nm)\) | 粒子層, レンガ,多孔性固体 |

| 懸吊水 | 界面張力 | 蒸気拡散 | \(p \lt p\small{_W}( \lt 100nm)\) | 極微細粒子層, 濾滓, 高含水率粘度 | |

| オスモティック水(懸濁状態) | オスモティック吸引力 | 液状水移動 収縮量=蒸発水量 |

\(p = p\small{_W}\) | 極微細粒子層, 濾滓, 高含水率粘度 | |

| 吸着水 | 吸着力 | 蒸気拡散 表面拡散 |

\(p \lt p\small{_W}\) | 活性アルミナ,シリカゲル | |

| 結合水 | 親和力 | 水分拡散 | \(p \lt p\small{_W}\) | 高分子溶液 | |

| 溶液 | 水分拡散 | \(p \lt p\small{_W}\) | 有機物質溶液,塩類溶液 | ||

| 氷 | 蒸気拡散(蒸気流れ) | \(p = p_{ice}\) | |||

\(p\small{_W}\):自由水の蒸気圧, \(p_{ice}\) :氷の蒸気圧

付着水はガラス板の表面などに典型的に観られるように、界面張力により付着している水分であり、乾燥空気または真空下では蒸発して除去される。また、多孔質固体の細孔や粒子充填層などの微細間隙では、毛管吸引力により保有されている。また、蛋白質、顔料、粘土、石鹸などのように、微粒子が凝集して形成されている比較的均質な材料に含まれている水は、オスモティック吸引力により保有され、その吸引力は荷電した微粒子表面間の電気的な相互反発力により発生する。たとえば漬け物の製造工程で、大根を浸漬している調味液内の塩分が大根内部に浸透し、逆に大根内部の水分が調味液方向へ移動するように、材料内成分の濃度差による移動現象は「拡散」と称されている。その移動速度は、それぞれの成分の拡散係数を求めて解析されている。

他方、噴霧乾燥コーヒー・パウダーのように、絶乾状態となっている製品内部には2%d.b.以下の微量な水分子が吸収されていて、さらにパウダー周囲湿度の水分子を吸着して液状化する現象に遭遇する。この逆方向放散では、表面拡散により湿潤な材料の表面から水分子を大気に拡散させて、「平衡含水率」に到達する。また、農産物や食品を対象にした水の存在状態は複雑であり、食品水を対象にした移動現象のメカニズムに基づく分類では、炭水化物、蛋白質、脂質およびミネラルなどで組織化されている複雑な構造と特性を有する。たとえば「飲み水」として日常的に飲用している液状水でさえも、その分子の動態を物理化学、統計力学、さらに量子力学などの物理学を総合的に適用しても理解することは困難な現状にある。

4. 平衡含水率と自由含水率

(1) 含水率曲線による乾燥操作の制御

凍結乾燥したインスタントコーヒーは顆粒状の多孔質固体粒子となり、その含水率は1~2%d.b.となっている。梅雨の季節に、絶乾状態にある粒子を空気中に長時間放置しておくと、空気中の水分を吸湿して液状化し始める現象が観察される。このように、含水率は外気の温湿度条件に対応して、材料に特有な一定の値を示し、これを「平衡含水率」と定義している。材料周囲の空気温度が一定に保たれている場合には「吸湿等温線」または「脱湿等温線」と称される曲線の経路を辿って平衡含水率に達する。また、脱湿と吸湿の等温線はそれぞれのプロセスで、材料の組織構造や吸脱湿特性も徐々に変化するために、異なる経路、つまりヒステリシス曲線を示す。

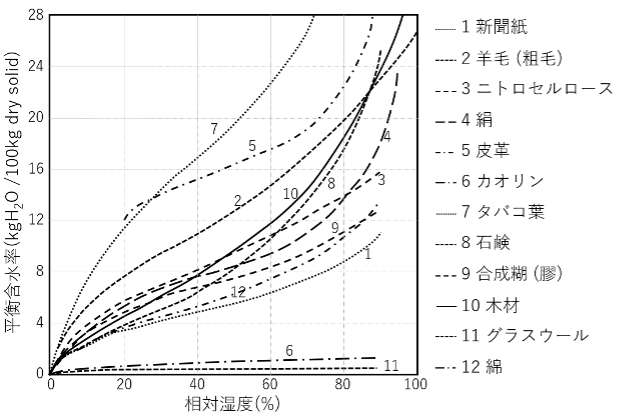

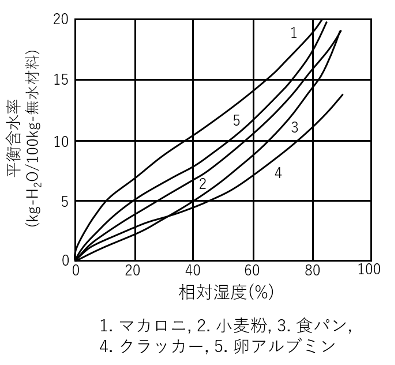

(2) 自由含水率は水分除去能力指数

一定温度の熱風を用いる乾燥プロセスでは、材料の乾燥が進行して、その含水率が平衡含水率に達すると、空気の水分除去能力も限界に達するので乾燥操作を終了する。したがって、材料の最終含水率は平衡含水率となっている場合が多く、逆に乾燥に用いる空気の温湿度条件に対する被乾燥材料の平衡含水率の値を知ることは、最終製品の含水率の予測や乾燥操作の終了点を決定する指標となる。つまり乾燥操作の継続も不可能となる。空気温度25℃での相対湿度変化に対する各種材料の平衡含水率曲線を図2に示す。この図に示すように、ほぼすべての材料の平衡含水率曲線はS字型曲線となるが、その傾斜は相対湿度の変化に伴う水分吸脱速度を示している。また、これらの曲線は脱湿平衡曲線とも称され、材料の初期含水率から平衡含水率を差し引いた値は「自由含水率」と定義されている。この値は乾燥操作によって無水材料1.0kg当たりに除去可能な水分量である。

図2 平衡含水率曲線の特徴と製品の機能

(3) 商品の機能を創る平衡含水率

図2に示したように、鉱物に由来するグラスウールやカオリンの平衡含水率は他の材料に比べて極端に低い値を示す。グラスウールは断熱材として使用されているが、断熱材の性能は水の含有量の増加により劣化するので、相対湿度の全域に渡って低い平衡含水率が維持されるグラスウールは理想的断熱材といえる。他方、タバコの葉や皮革は比較的高い値を示し、またウールの価格は絹や綿よりも高く、冬服の素材として用いられる。逆に、さらさらした触感の絹は、湿度の低い夏場の服飾素材として用いられている。綿や新聞紙の曲線の傾斜は比較的小さいので、綿は下着素材として常用され、新聞紙は雨天における印字の「にじみ」防止に役だっている。

5. 食品の平衡含水率測定法

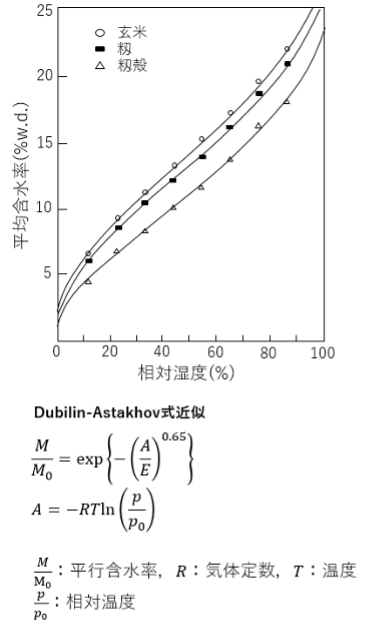

(1) 平衡含水率の特徴

図3に示す食品の平衡含水率曲線の縦軸に示されるように、食品材料の平衡含水率は、工業材料として利用される無機質材料に比べて高い値を示す。このため、食品を相対湿度の高い場所で保蔵すると、水の吸湿により細菌やカビの発生や繁殖が活発となり、品質の劣化や食害を招きやすい。一般に食品の平衡含水率が約10%w.b.以上になると、微生物由来の品質劣化を招きやすい。乾燥食品の包装方法には、その流通・保蔵過程における吸湿を防ぐために、工業製品の包装材料より優れた防湿効果を有する包装資材を必要としている。また、食品の中では炭水化物や蛋白質の含有量が増すと、平衡含水率の値が高くなるが、図3に示したクラッカーの平衡含水率は、他の食品に比べて低い値を示し、高い相対湿度の環境下でも硬さが維持される。このように、オードブルの受け皿としても利用できる特性は、品質設計の肝要な要因となっている。

図3 食品の平衡含水率

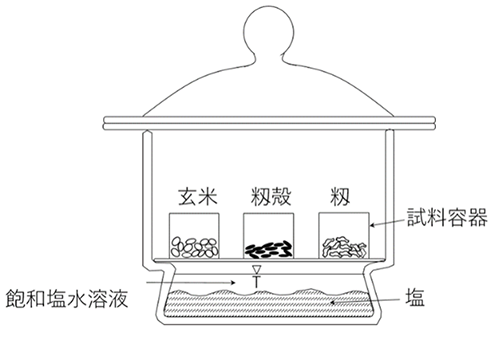

(2) 飽和塩水溶液による基本測定法

食品や生物材料を対象とする飽和塩水溶液を用いる平衡含水率測定法は、簡便で高精度の基本測定法として信頼され、大学カリキュラムの標準的訓練課題となっている。その一例として、籾、籾ガラ、玄米をサンプルとした平衡含水率測定例を図4に示す。一定の温度条件下に置かれたデシケータ内空間の相対湿度は、各種の塩の飽和水溶液により一定に保たれる。デシケータ内に放置した試料質量の経時変化を測定し、その変化が平衡状態に達したことを確認した時点で、炉乾燥法を適用して材料の含水率を測定することにより、平衡含水率の値が測定される。

図4 飽和塩による平衡含水率測定法

表2に測定に用いた飽和塩の種類と得られた相対湿度および試料の平衡含水率のデータを、また、図5は空気温度20℃における吸湿平衡曲線を示す。この曲線は得られた平衡含水率のプロットに、Dubinin-Astakhov式を当てはめた近似曲線である。食品材料に適した吸湿平衡式や理論的取り扱いについては数多くの近似モデル式が提唱されてきたが、これらの近似精度を検証した結果、推奨した上式は物理化学的な理論に裏付けられた分子レベルのモデル式であり、食品材料の測定データに精度良くフィットできる近似式として推奨されている。

表2 飽和塩の種類と相対湿度および試料の平衡含水率

| 温度 (℃) |

飽和塩の種類 | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| LiCl | CH3COOK | MgCl2 | K2CO3 | Mg(NO3)2 | NaNO2 | NaCl | KCl | |||

| 20 | R.H.(%) | 11.3 | 22.8 | 33 | 43.3 | 54.6 | 66 | 75.5 | 85 | |

| 籾 | M.C. |

6.12 | 8.79 | 33 | 12.4 | 14.01 | 16.09 | 18.73 | 20.95 | |

| 玄米 | 6.37 | 9.29 | 10.67 | 13.29 | 15.33 | 17.25 | 19.62 | 22.12 | ||

| 籾殻 | 4.48 | 6.83 | 11.2 | 10.1 | 11.71 | 13.82 | 16.29 | 18.12 | ||

| 30 | R.H.(%) | 11.2 | 21.6 | 8.4 | 43.2 | 51.3 | 63 | 75.5 | 83.6 | |

| 籾 | M.C. |

- | 7.75 | 9.56 | 11.41 | 12.68 | 14.64 | 16.88 | 18.88 | |

| 玄米 | - | 8.39 | 10.3 | 12.04 | 13.57 | 15.65 | 17.84 | 19.86 | ||

| 籾殻 | - | 5.98 | 7.35 | 8.95 | 19.31 | 12.19 | 14.58 | 16.13 | ||

| 39 | R.H.(%) | 11.2 | 20.4 | 31.6 | 43.1 | 48.3 | 60 | 75.5 | 82 | |

| 籾 | M.C. |

5.05 | 7.08 | 8.73 | 10.52 | 11.41 | 13.25 | 15.86 | 17.77 | |

| 玄米 | 5.37 | 7.59 | 9.24 | 11.31 | 12.31 | 14.21 | 17.06 | 18.93 | ||

| 籾殻 | 3.67 | 5.28 | 6.55 | 8.15 | 9.04 | 10.45 | 13.23 | 14.7 | ||

6. 食品水移動現象の計測モデル

(1) 湿潤材料の乾燥プロセス

図5 籾の平衡含水率と近似式

乾燥プロセスの典型的現象を把握するために、均一サイズの球形微粒子で粒子内に水分を保有せず、吸収もしない材料を選択して、材料堆積層の表面が水膜で覆われている状態にある湿潤材料を一定の熱風条件下で乾燥するモデル実験が行われてきた(図5)。このように、材料の粒子間に保持されている水の移動現象を明らかにするモデル実験には、微細で均一な粒子径を持つ「豊浦標準砂」が供試材料として用いられ、得られた実験結果は「乾燥特性曲線」(CDC:Characteristic Drying Curve)と表示されている。また、「粒子堆積層」の乾燥現象は、下記に列挙する段階をたどりながら進行する。

- 1)熱風からの伝導・対流・輻射による材料の加熱

- 2)材料内の熱エネルギーの移動

- 3)材料表面における水の蒸発と飛散

- 4)堆積層内部に保有されている水分の移動と蒸発

また、材料の乾燥特性は加熱方式と材料の厚さによって変化するので、堆積層の変形や含水率分布などの計測結果を利用するためには、乾燥装置の加熱方式と材料寸法に相似則を適用したモデル実験を実施して、想定される乾燥条件範囲のデータ取得が必要である。いずれにせよ、計測したデータを整理して図表に表示される乾燥特性曲線は、熱および物質移動現象の解明、装置のスケールアップ設計法および最適操作法などを探索するための必須情報を提供する。

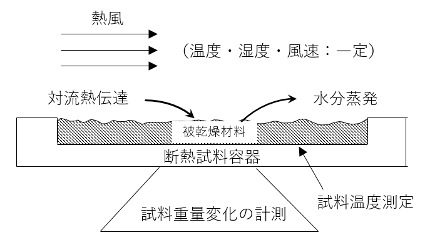

(2) 乾燥現象を把握するモデル実験

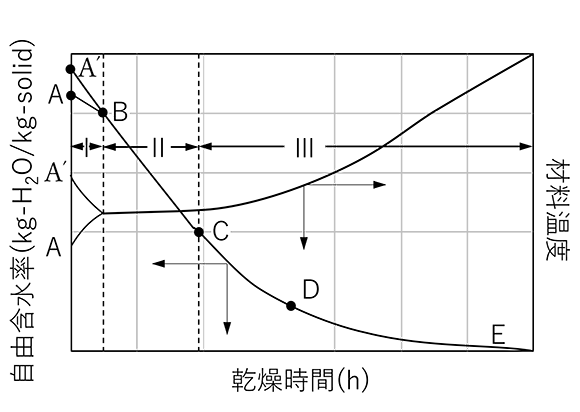

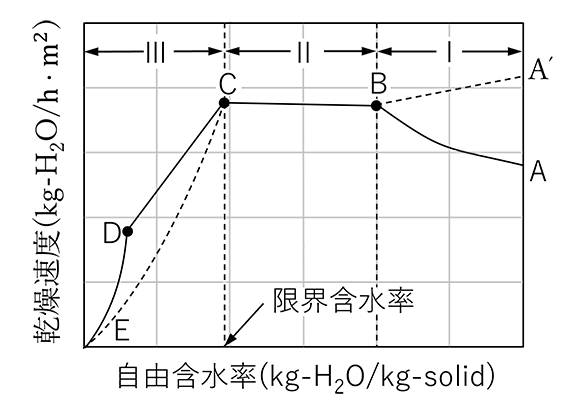

図6に示すように、湿潤材料層の乾燥特性を把握する計測法として、断熱試料容器内の薄い層状の材料を温度、湿度、風速が一定で大風量の熱風の流れの中に置いて乾燥し、材料の重量と中心部位温度の経時変化を測定する場合を考える。このプロセスにおける材料の重量減少データから、「自由含水率」、つまり材料の初期含水率から熱風の温度と相対湿度に対応する「平衡含水率」を差し引いた値を求めて、材料温度と共に乾燥時間に対してプロットすると、図7(a)に示すような乾燥特性の実測曲線が得られる。これらの曲線から分かるように、乾燥プロセスは3期間に大別される。すなわち、Ⅰ:材料予熱期間(区間A-B)、Ⅱ:定率乾燥期間(区間B-C)、Ⅲ:減率乾燥期間(区間C-E)である。これらの各期間に生起する乾燥現象の特徴を分析するために、対象とする材料の「乾燥特性曲線」が求められる。

図6 湿潤粒子層の乾燥特性計測

(3) 予熱および定率乾燥期間の特性

通常、被乾燥材料の初期温度は熱風温度より低いため、材料温度曲線(図7A-B)に示されるように乾燥開始直後に上昇し、これに伴い乾燥速度も急上昇する。しかし、炊飯された直後の精白米のように、材料の初期温度が熱風温度より高い場合には実測曲線(A'-B)のように温度の低下傾向が観られる。このような場合を除いて、この期間の乾燥速度は材料表面に付着している水分蒸発速度の温度依存性により律速される。予熱期間が終了すると、材料表面が液状の水膜で覆われている状態が維持されている限り、材料温度は熱風の条件に平衡となる温度に到達して一定温度に維持される。このために、自由含水率曲線(図7B-C曲線)は乾燥時間に比例して減少するので、乾燥速度は一定値に維持され、定率乾燥期間が現出する。このモデル実験では、材料への熱の流入は主に熱風からの対流熱伝達によって行われるために、流入熱量の全てが材料表面の水分蒸発潜熱として消費される。また、熱風以外に熱の供給がない場合には、材料温度は近似的に熱風の湿球温度となる。したがって、定率乾燥速度は材料の種類によらずその大部分が熱風の条件に依存する。このような乾燥の挙動は、材料表面の水分蒸発速度に相当する速度で材料内部から液状水が供給され、材料の全表面が水膜で覆われている限り継続する。

(4) 定率乾燥から減率乾燥への移行現象

材料内部からの水の供給速度が材料表面の水分蒸発速度より遅くなって、水膜形成に必要な水の供給量が不足すると、材料全表面で水膜を維持することが困難となる。さらに材料表面の凹凸などの形状にも依存して、露出する乾燥スポットが表出する。さらに、堆積層サンプル内の水の蒸発面も後退し始めると、流入熱量は水分蒸発潜熱だけでなく、露出スポットを温める顕熱としても消費されるようになる。

堆積層サンプル全体の平均温度が上昇すると共に、乾燥速度は後退する蒸発面の位置に依存する水蒸気移動距離と細孔チャンネルの形状にも影響を受けて徐々に減少する(曲線C-E)。さらに乾燥が進行して材料の含水率が平衡含水率に到達した時点(プロットE)で乾燥が終了する。このように乾燥速度の減少変化を特徴づけられる区間が減率乾燥期間であり、定率から減率乾燥速度への移行点(プロットC)における含水率は「限界含水率」に相当する。

(5) 減率乾燥期間の多様な乾燥機構

減率乾燥期間の特徴は、供試サンプル内部の熱と水分の移動速度に律速される多様な乾燥速度にある。サンプル外部の熱風条件よりも材料の形態、特に細孔の3次元マトリクス構造や「移動物性値」などに依存する度合いが大きくなる。移動物性値は、運動量・熱エネルギー・物質などの移動現象に関与する熱伝導率や拡散係数などの物性値を比熱、粘性などと区別するために定義された物性値グループの総称である。

また、この期間の乾燥速度は破線曲線(C-E)のように単調減少する場合もあれば、曲線(C-D-E)に示すように明らかな変曲点(プロットD)を示す場合もあり、材料の種類によって曲線の形状は異なる。前者は液状水の拡散理論で説明され、石鹼などの均質固体や多くの農産物や食品材料で観測される。後者は比較的大きな細孔を有する多孔質固体や粉粒層の乾燥で変曲点が生起するが、この減率期間は便宜的に減率第1段(CD区間)および減率第2段(DE区間)に分類されている。

(6) 減率乾燥期間の水分移動現象

図7(B)に示した粒子状の固体堆積層の熱風乾燥減率第1段の乾燥速度が曲線CDのようにほぼ直線的に変化する場合には、材料内粒子層の間隙に連続して存在している索状水(funicular water)が、毛管力により材料表面方向に移動している状態にあると解釈されている。この段階の水移動機構は、蒸発面の材料内部への降下に伴って、索状水の連続性が維持できなくなり、細孔空間チャンネル内にぶら下がっている懸吊水(pendular water)や粒子の接触ポイントに保持されている楔(くさび)状水(wedge water)が蒸発するようになる。さらに乾燥が進行すると、粒子表面に数分子層として付着している水分子の「表面拡散現象」が生ずると考えられている。

これで述べた水の存在状態は、材料の平均含水率が平衡含水率に到達するまでの減率第2段後期(DE区間底部)における乾燥メカニズムを表現する数理モデルとして提唱されている。この期間では、これらの水が複合的に存在している場合が多く、モデリングによる乾燥速度の推算を試みた研究も数多く報告されている。しかし、これらの現象を詳細に把握するためには、近年、急速に発達している画像計測による可視化技術などの適用も考えられているが、現在でも主要な研究課題として残されている。

(7) 標準的乾燥特性(CDC)の重要性

これまで述べたように、標準的乾燥特性曲線には自由含水率に対する乾燥速度の3期間とそれぞれの乾燥速度、限界含水率、平衡含水率などのデータが含まれるので、各種材料の乾燥特性を把握した乾燥有効時間の設定、計測結果をスケールアップした実用装置の設計、さらに最適な操作条件を探索して省エネ効果を高めるためにも不可欠な情報源となっている。乾燥特性曲線(CDC)は、材料の自由含水率に対する乾燥速度の変化を示す曲線であり、特にこのモデル実験で得られた曲線は、全ての乾燥現象のメカニズムを含んでいるので、各種材料の乾燥特性を把握・検討するためのいわば標準的な「スケール」として一般に認識され、「標準的乾燥特性曲線」と称されている。したがって、このような計測曲線が記載されていない乾燥関係の論文等は無価値と評価されるほど重要視されている。特に、新しい材料や乾燥方式の乾燥装置に関する研究では、最初に計測すべき曲線となっており、これらを計測するために乾燥方法に応じた種々のモデル実験装置が考案されている。

7. 食品の水加熱加工プロセスの現状

(1) 食パン焼成プロセスの概況

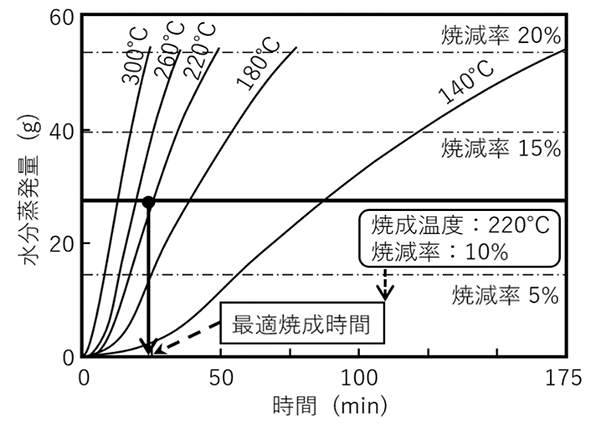

大規模工場生産におけるパンの焼成は、生産現場で神様と称される職人が「エジプト文明以前から家内工業的に行われてきた」と説明する経験的加熱条件をオーブン内で再現する方法が採られている。このように、焼成条件はパンの種類に応じて、長年に渡る経験の積み重ねにより培われてきたが、生産規模の大小にかかわらず、加熱温度および焼成時間共に一定の条件下で行われる場合が多い。例えば、食パンの焼成条件は「加熱温度220℃、焼減率10%」であることが経験的に知られている。この条件を実現する基本的操作は、「オーブン内のパン生地に接触する空気温度を220℃に保ちながら焼成を続け、生地の初期重量に対する重量減少率、すなわち「焼減率」が10%に達した時点で終了する」ことになる。しかし、焼成温度および時間は生地の主原料である小麦粉の種類や原料の配合割合などにより変化させる必要がある。いずれにせよ、この最適な焼成条件はオーブン内で実現する必要があり、このために必要なオーブンの容積は巨大であり、また、必要エネルギーも製造工程中最大と推算されている。筆者らの調査によれば、大規模生産に適しているといわれている中種法で1時間当り6,000斤の食パンを生産している製造プラントでは、食パン1kgを生産するのに、約2.06MJのエネルギーを消費している。このうち焼成工程の主設備であるオーブンでは約0.8MJを必要とし、これは全消費エネルギーの約40%に相当する。

(2) 焼成プロセスで生ずる現象

一般に食パンの焼成プロセスにおける生地の外層および内層の変化、すなわち、食パンの“耳”と称されているクラストおよび内部の白色を呈しているクラムに生ずる現象は大まかに次のように分けられる。

- 1)オーブンスプリングと称される焼成初期における生地の急速な膨張

- 2)焼成中期におけるクラムの糊化、すなわちクッキング

- 3)焼成プロセスにおけるクラストの形成と着色

- 4)生地から焼成パンに至る過程における香気成分の生成と移動

また、前述した焼減率の提唱値10%はクラムのマトリクス状構造がグルテンの凝固と澱粉の糊化により固定化するのに要する時間、すなわち、生地の形状や大きさに関係なく、クラムの適正なクッキング時間を知るための指標である。しかし、消費者の多様な食嗜好を満足させる食パンを製造するためには、生地の原料配合割合に応じた加熱温度プログラムや焼成時間を探索する必要があり、前述した焼成条件もこれらの操作法を開発するための目安となる「標準的焼成条件」として認識されている。

(3) 生地の製作法と焼成現象の計測法

生地は多数の専門著作物に掲載されている「食パンの標準配合」(表3)を採用してミキシングし、大規模生産に適している中種法で発酵させた。最終発酵を終了した生地の体積はパン型の約8割を占め、焼成直前の含水率は47.1%w.b.となった。

表3 食パン生地原料の標準配合

| 成分 | 小麦粉100に対する各成分の配合割合 |

|---|---|

| 小麦粉 | 100.0 |

| 水 | 68.0 |

| イースト | 2.2 |

| イーストフード | 0.1 |

| 塩 | 2.0 |

| 砂糖 | 5.0 |

| 脱脂粉乳 | 2.0 |

| ショートニング | 5.0 |

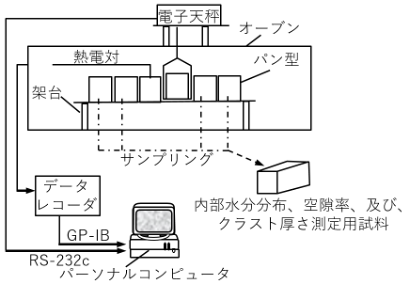

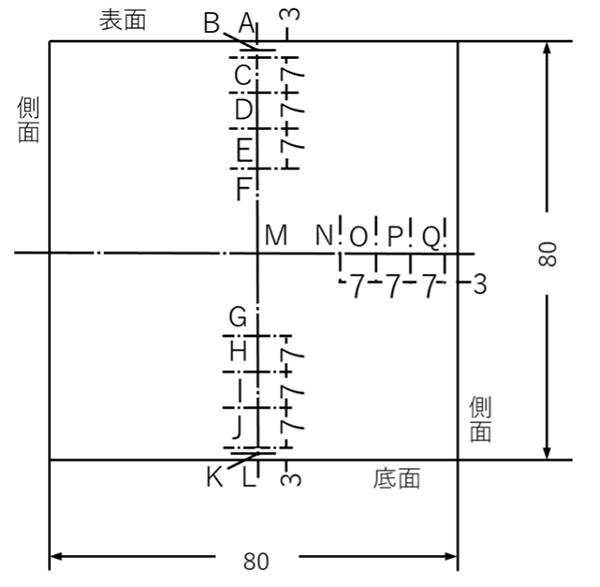

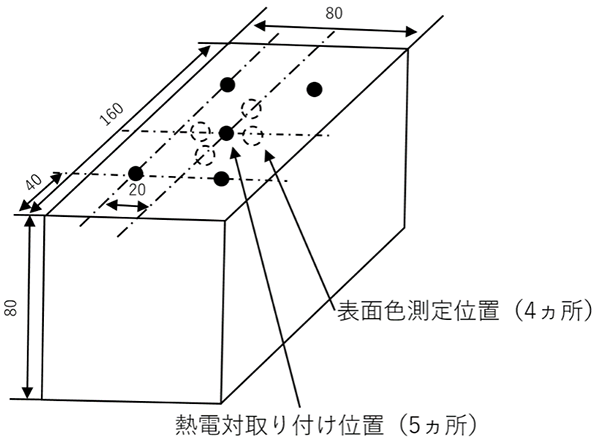

この生地をパン型(内寸:80×80mm、重量266g)に詰めて、研究用に改造した電熱ヒーター加熱方式のデッキ型オーブンに収納した。この焼成特性計測システムでは、生地を詰めたパン型6個をオーブン中央部に配置し、これらのうち、1つのパン型をオーブン上部に設置した電子天秤に吊り下げてその重量変化を測定した(図8)。

図8 食パンの焼成特性計測システム

またローフ断面における試料内温度分布の経時変化を測定するために、図9に示すような熱電対ネットを作成し、重量測定用試料に隣接したパン型の中央断面に装着した。温度分布の変化は10秒間隔でパーソナルコンピュータに記録される。含水率分布は焼成の途中で重量測定用試料の焼減率が5%進むごとに、パン型を順次オーブンから取り出し、ローフ中央部断面から切り出した厚さ40㎜のスライスを対象にして、105℃、24時間の炉乾法を用いて測定した。さらに、クラスト表面色と香り成分の経時変化を測定した。

図9 試料内部温度分布測定用熱電対ネット

8. 焼成プロセスで生起する現象

(1) 試料内温度分布

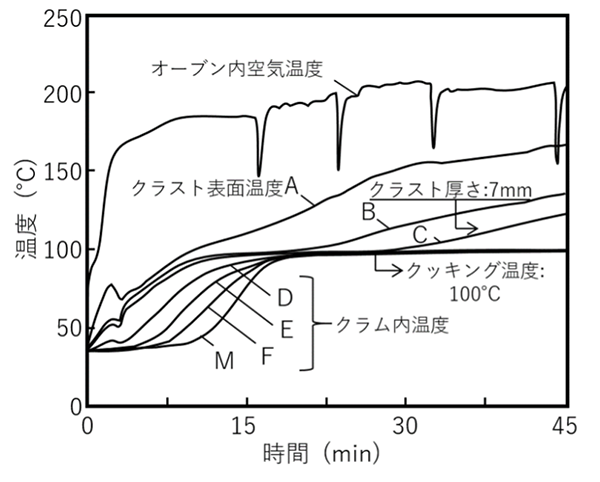

図10に標準的焼成設定温度220℃で焼成して計測したオーブン内空気温度と生地内温度分布の経時変化を示す。この図に示すように、空気温度が数カ所で急激に降下しているのは、オーブンの扉を開けて順次サンプルを取り出したためである。図中のA~Mは図9に示した熱電対ネットの温度測定点に対応している。クラスト層A~Cの温度は全焼成期間を通じて徐々に上昇するが、クラム内D~Mの温度は表面に近い所から順次上昇し、いずれの場合にも約100℃に到達すると、それ以降はこの温度に維持される。このことは試料表面から約3㎜の厚さにクラストが形成され、また、クラストとクラムは比較的明瞭に区別される熱的性質を持っていることを示している。同様にしてオーブン設定温度140℃と300℃の条件下で得られた結果は、いずれの場合にも図10と同様の温度パターンを示すが、設定温度条件が高いとクラストの温度上昇速度は速くなり、クラム内の温度は加熱温度条件に関係なく約100℃で均一な「平衡温度」に維持される。

図10 オーブン内温度と記事内温度分布の経時変化

(2) オーブンスプリング

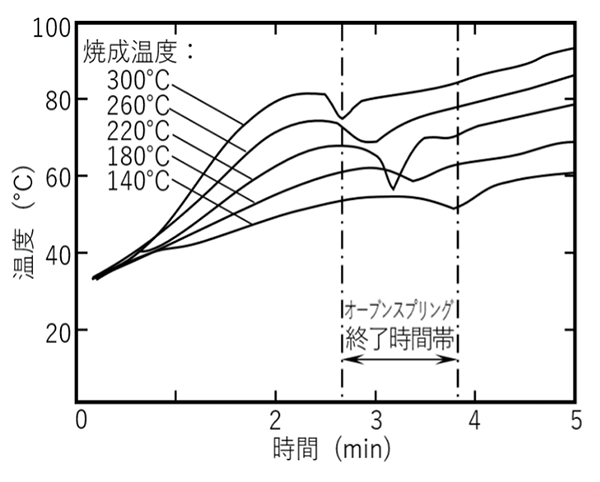

温度曲線A~Dは焼成初期の段階で一時的に急激な温度低下を示す。これは焼成の開始に伴い、パン型内空間より低温度の生地が急激に膨張してこれらの熱電対と接触するためである。すなわち、クラスト形成前の「オーブンスプリング」と称される現象が全ての熱電対により検出されたことになる。オーブンスプリングの焼成温度依存性を検討するために、焼成初期における試料表面温度の経時変化を、焼成温度条件をパラメーターにして図11に示した。この図よりオーブンスプリングの終了時期は焼成温度条件が高くなるに伴って早くなり、焼成開始後2.7~3.8minで終了することが分かる。

図11 オーブンスプリング終了の時間帯

(3) 水分蒸発量と焼減率から焼成時間を求める線図

焼成プロセスにおける生地の重量減少が水分蒸発に起因するものと仮定し、図12に焼成温度条件をパラメーターにした水分蒸発量の経時変化曲線と焼減率レベルを示す直線を示した。その結果、水分蒸発曲線と焼減率直線の交点から焼成時間を推算することが可能となり、例えば、最適焼成条件とされている220℃と焼減率10%の交点から焼成時間24minが推定された。このようにしてオーブン設定温度140〜300℃の範囲から求めた焼成時間は、焼減率とほぼ比例関係にあることが分かった。

図12 オーブン温度と焼減率から焼成時間を求める線図

(4) 乾燥特性曲線

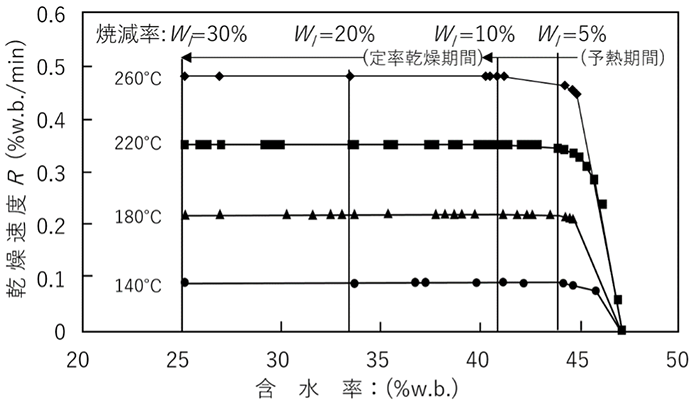

乾燥特性曲線は材料の含水率に対する乾燥速度の変化を示す曲線であり、対象材料の乾燥特性を把握して検討するためのいわば標準的スケールとして一般的に認識されている。図13に焼成プロセスにおける乾燥特性曲線の焼成温度依存性を示した。図中に示した焼減率0~20%の範囲に相当するプロットから、乾燥はいずれの焼成温度条件下でも予熱期間から始まり、定率乾燥期間の途中で終結することが分かる。

図13 含水率分布とクラスト厚さの変化

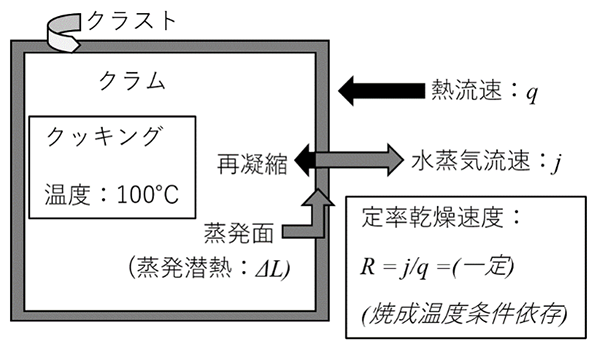

一般的に標準的乾燥特性曲線で定義される定率乾燥期間では、湿潤材料の表面が水膜で覆われている状態にあると解釈されている。しかし、焼成プロセスでは図14のクラスト表面に示すように、この期間では材料表面にクラストが形成されていて水膜も存在しない。つまり標準的な定率乾燥期間の現象とは異なることが分かる。この定率乾燥期間の特徴は、クラストを介して行われる熱移動と水蒸気移動の単位時間・単位面積当たりの移動速度、つまり「フラックス」の比が一定となる期間であり、いわば“見かけ”の定率乾燥期間である。つまりクラストを介して進行する熱流速qと水蒸気移動速度j、つまり「フラックス」の比R=j/qが一定となる期間であり、クラムのクッキング温度は常時100℃に保たれる。ただし、定率乾燥速度はクラストを包むオーブン設定温度条件が高く設定されるに伴って、速くなることが分かる。

図14 焼成プロセスの熱物質移動現象

(5) クラスト表面色の変化パターン

焼成プロセスにおけるクラスト表面の品温と表面色の変化のパターンを同時に測定するために、極細線熱電対をクラスト表面の数か所に付置して局所品温を測ると共に、この測定箇所近傍の表面色をスポット測定した(図15)。このような測定法の工夫により、クラスト表面の凹凸変化により大幅に変動する表面色の測定ムラを回避して、クラスト表面の局所品温と1対1に対応する表面色との関係を精度良く検討できるデータが収録された。

図15 クラスト表面の温度と測定箇所

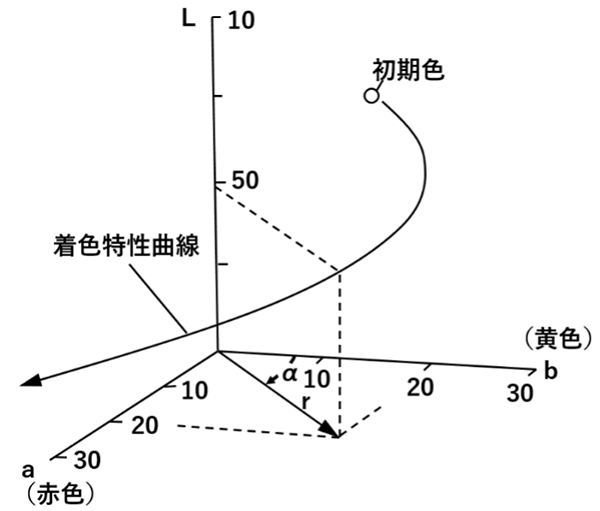

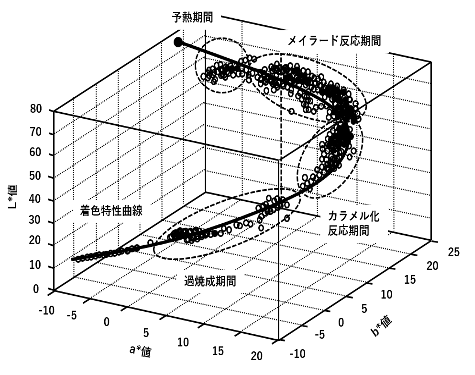

その結果、図16と図17に示すL*a*b*表色系の空間に、全ての表面色データをプロットすると、これらは1本の軌跡曲線に沿って分布することが分かり、この曲線を「着色特性曲線」(Characteristic Coloring Curve)」と定義した。つまり、特定の成分配合で作成した生地の焼成に伴うクラスト表面温度と表面色の関係は、オーブン内空気温度に依存する焼減率と良好な比例関係にある。さらに、a*b*値との非線形関係を求めることも可能となるので、最終的には、焼減率からクラスト表面色の変化も推算可能となった。実用的には、生地の原料配合、オーブン内空気温度、焼減率のデータを測定し、これに消費者の官能評価スコアを加えてデータベース化することにより、食パンに対する顧客の食嗜好を変革させ常連客へと導く最終製品の表面色を推算して、オーブン内空気温度の設計を制御することも可能となっている。

図16 着色特性曲線

図17 クラスト表面の着色特性曲線と反応温度の4期間

9. アロマの産生と成分移動の変化

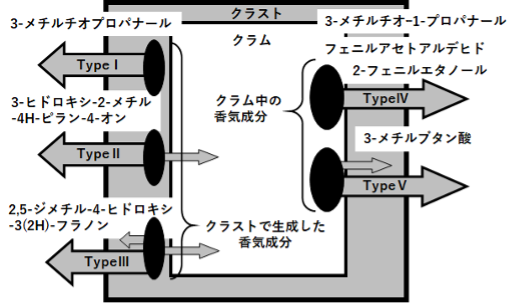

標準配合の生地を対象にして加熱温度220℃の条件下で、焼減率を2~35%に変化させて得られたサンプルを対象にして、クラムとクラムに含まれる匂い成分を分析した。その結果、図18に示すように、クラストの形成に伴って産生・移動する匂い成分は5つのタイプに分類された。すなわち、クラストで生成して外気へと散逸するTypeⅠ(3-メチルチオプロパナール;ふかし芋香)、クラム内部にも移動するTypeⅡ(3-ヒドロキシ-2-メチ-4H-ピラン-4-オン;カラメル香)および双方向に移動するTypeⅢ(2,5-ジメチル-4-ヒドロキシ-3(2H)-フラノン;カラメル香)に分類された。

生地に含まれていたTypeⅣ(3-メチルチオ-1-プロパノール;酵母臭)、(フェニルアセトアルデヒド;ハチミツ香)、(2-フェニルエタノール;ハチミツ香)などは、これらがブレンドされた「酵母発酵によるお酒の香り」もしくは「酒粕の香り」と表現されるアロマとして外気に揮散する。さらにクラストの厚みが増してセラミック状の多孔質固体へ変化するにつれて、匂い成分の産生が減少するようになるとTypeⅤ(3-メチルブタン酸;発酵臭)の通過散逸アロマのみが残された。

図18 クラストの形成に伴って産生・移動する匂い成分