低温環境の利用技術 | 05

氷粒子とドライアイス粒子の粘弾性とその利用技術

2019年3月15日

図1 アイスブラスト(氷粒子)洗浄の様子

図1は、噴射ノズル先端から微細氷粒子(白色)を音速で半導体に吹き付けて、汚れを除去している様子を示しています。半導体基板面の汚れは、微細氷粒子(粒径30μm~300μm)の衝突による衝撃力や低温収縮による破断などで除去されます。

今回の連載講座では、氷粒子やドライアイス粒子の硬さや粘弾性(レオロジー)特性について概説すると共に、これらの粒子の利用について紹介します。

(1)氷粒子やドライアイス粒子の粘弾性

氷の硬さに関連するスポーツとしてスケート競技が挙げられます。スピードスケートでは、氷面での滑りやすさを得るために、-7℃程度の低温環境で比較的硬い氷でスケートリンクが作られます。一方、フィギューアスケートでは、氷面で回転力や跳躍力を得るために-3℃程度で作られた柔らかい氷が適しています。

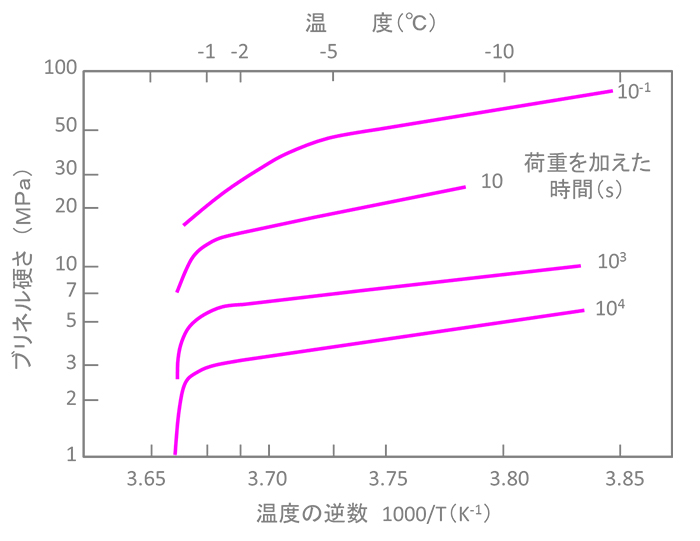

図2は、氷の硬さと温度の関係を示したものです。ここでの氷の硬さは、一定の加重Wで鋼球を氷の表面に押し付けて、氷の表面に形成される窪みの面積Aを測定し、その圧力P(W/A)で硬さを表すブリネル硬さを採用しています。

温度が低下するに従って氷の硬さが増加する様子が分かります。また、加重を加える時間(図2中のパラメータ)が大きくなるに従って、氷のブリネル硬さは減少する特徴があります。この原因として、氷の塑性変形*1により鋼球が氷層内へ時間とともに沈む込み、氷の窪みの面積が増加することに起因します。なお、1MN/m2は圧力の単位で、106Pa(1MPa)に相当します。ちなみに、鉄のブリネル硬さは、1000MPa程度です1)。

*1:塑性変形は、ある限界以上の力を加えると物質は連続的に変化し、力を除いても変形したままで元に戻らない性質です。

図2 氷のブルネル硬さと温度の関係

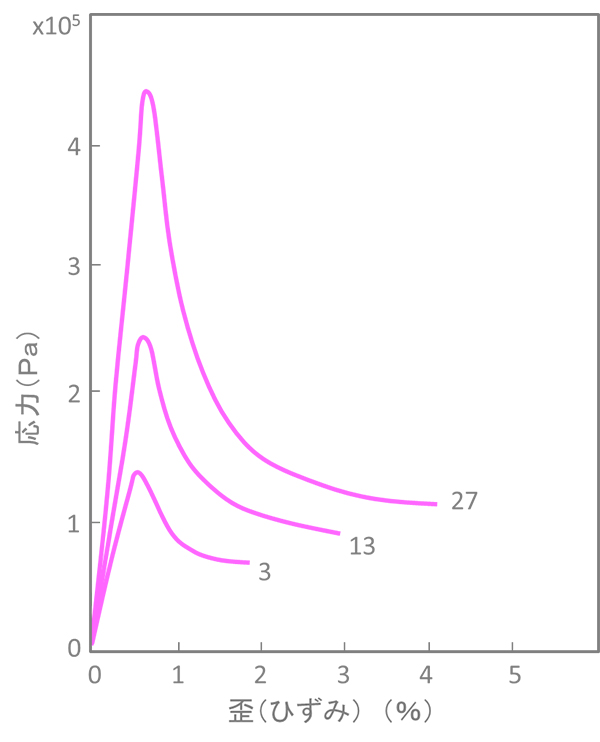

次に、単結晶の氷柱(直径100mm、長さ50mm、温度条件-15℃)を引張り試験機に架けて、得られた応力と歪(ひずみ)の関係を示したものが図3です。図中のパラメーターである歪速度*2の単位は、記載の数値に、10-7[1/s]を掛けたものです。氷柱を引張り始めて歪が増加するとともに、ほぼ比例的に応力(引張る力/氷の断面積)が増大する弾性領域(引張り止めると元の状態に戻る)が現れます。その後、極大応力となる降伏点に達します。さらに、歪が増大すると応力が減少する塑性領域(引張りを止めても元の状態に戻らない)に入り、最終的に氷柱が破断することになります。なお多結晶の氷も弾性と塑性の性質を持ちます。このように氷にも弾性領域があることは興味のあるところです2)。

*2:歪速度は、変形の速さと定義されます。

図3 氷の応力とひずみの関係

図中の数値は、ひずみ速度で、単位は10-7/sです。

図4は、直径1.5mmの氷球を平らな氷床に落下させた場合(-15℃の低温環境)に、氷球が弾む状態の可視化写真です。氷球が弾みながら、減衰していく様子が分かります3)。氷床面への氷球の衝突速度が1m/sの場合には、反発係数は0.9との測定結果があります。同じ衝突速度で、大理石の反発係数は0.8そして鋼では0.5で、氷は弾みやすい弾性的性質を有しています。弾性的性質を表す指標に、ヤング率*3があります。氷のヤング率は9.0~9.9G(ギガ)Paの範囲にあり、鋼のヤング率は200GPa、金で80GPaそして木材は13GPa程度で、氷は金属や木材より、柔らかい弾性を持った物資と言うことになります。

*3:ヤング率は、固体を一つの方向に張力を加えて引き延ばしたときの弾性を表したものです。今、力Fそして断面積Aとすると張力T=F/Aとなり、張力で長さLがΔL伸びたとすると、伸び歪S=ΔL/Lであり、ヤング率EはT/Sとなります。ヤング率の単位は、パスカルPa又はN/m2です。

図4 氷球の反発挙動の様子

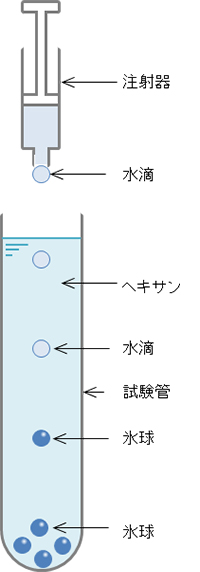

ここで、微細な単結晶の氷球の作り方を紹介します。図5に示しますように、水に溶けない油(ヘキサンなど)の入ったガラス管(-5℃程度に冷却)の油面に、注射器から微細水滴を滴下すると水滴は球形の状態でゆっくりと沈降しながら凍結して、単結晶の氷球がガラス管底部に溜まります。

図5 氷球の作り方

(2)ドライアイスの特性

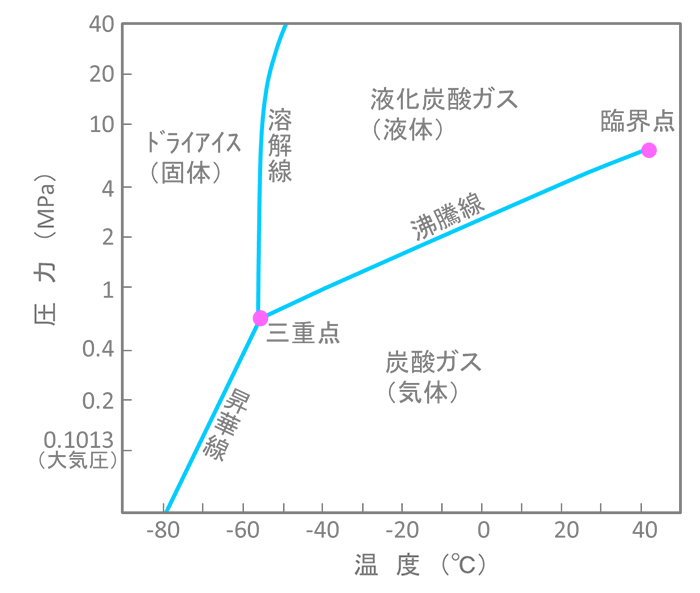

比較的低温度の環境創成には、ドライアイスが様々な分野で使われており、ドライアイスは同じ容積で氷の3.3倍の冷却能力を有し、その重さは氷の1.5倍もあります。ドライアイスは二酸化炭素を固化したものです。図6は二酸化炭素の状態を示したものです。常温大気圧の通常の状態においては、炭酸ガスは気体の状態にあります。常温の20℃において、圧力を4MPa程度に上げると炭酸ガスは液体になります。気体・液体・固体が共存する三重点は、温度が-56.6℃、圧力が0.54MPaです。この状態図において固体相がドライアイスと言うことになります。ドライアイスの製造は、まず気体の二酸化炭素を加圧圧縮した後に冷却して液化します。その液化二酸化炭素を急速に大気圧にすると気化熱が奪われて、自身の温度が凝固点を下回り、粉末状のドライアイスが生成されます。実際には水数%添加して、生成される氷をドライアイス粉末の接着剤として強度あげて、ブロック状などのドライアイス製品としております。

図6 二酸化炭素の状態図

図6の炭酸ガス状態線図からも分かりますように、ドライアイスは常温大気圧状態に対して非常に昇華蒸発しやすい物質です。例えば、ドライアイスブロック上に、金属性のスプーンやコインなどを乗せると、様々な音がでます。金属は非常に熱を伝えやすい材料で、ドライアイスに接触させると昇華蒸発により、炭酸ガスが噴き出します。噴き出す炭酸ガスの圧力で金属が振動して音が出ます。いろいろな金属やその大きさで、どのような音がでるか試してみるのも面白いと思います。※実験を行う際は換気を十分に行い、保護手袋を着用のうえ実施してください。

動画 ドライアイスとスプーンが奏でる音色

(3) 氷粒子やドライアイス粒子の利用

上述のように、氷粒子やドライアイス粒子は比較的硬く粘弾性的特性を有します。これらの粒子を空気などの高圧状態の気体と混合することで、高速の運動エネルギーに変化することで、大きな衝撃力を得られます。このことは、以下のベルヌーイの関係よりも理解できます。

\(ρU^{ 2 } / 2 + p + ρgh = 一定\)

ここで、ρ:密度、U:速度、p:圧力、g:重力加速度、h:高さ(位置)とします。

同じ高さの位置であれば、上式から圧力のエネルギーを運動エネルギーに変換ができて、圧力エネルギー大きければ、氷粒子は大きな運動エネルギー(衝撃力)を得ることができます。

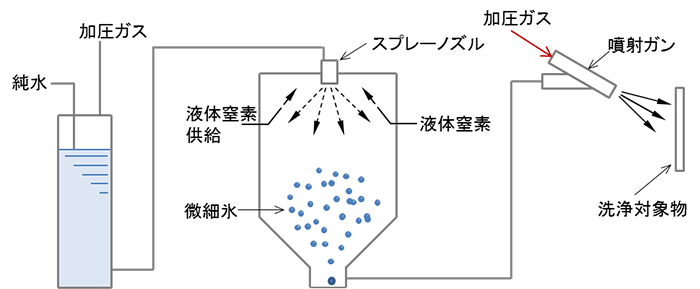

(a)アイスブラスト(氷粒子)による汚れた面の洗浄

前掲写真のように半導体表面の氷粒子による洗浄は、微細な氷粒子を空気ノズルからの高圧空気により混合加速して、半導体表面に吹き付けることで行われます。図7に示しますように、氷粒子式洗浄は、スプレーノズルにより微細噴霧された純水を液体窒素と直接接触熱交換により、微細氷粒子粒径(30μm~300μm)を生成します。この微細氷群をガス噴射ガンにより加速して、洗浄対称面に噴霧衝突させて、対象物表面上の汚れを除去します。純水の冷却速度、スプレーノズル径および水量を調整することで、任意の氷粒子径や氷の硬さを得ることができます4)。

図7 アイスブラスト(氷粒子)装置

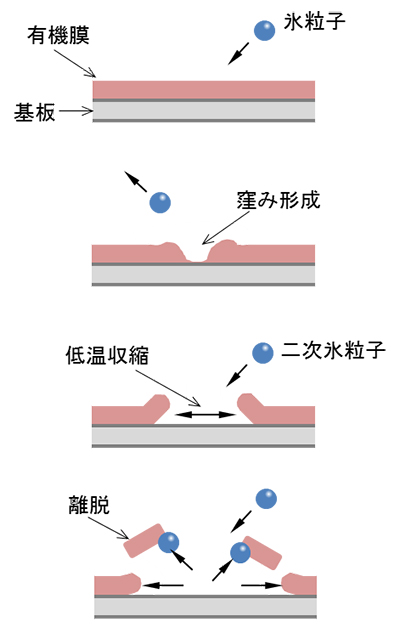

図8は、半導体などの基盤上にある有機膜の氷粒子による除去の概要を示したものです。まず、氷粒子の有機液膜の衝突による衝撃力により、有機膜に窪みを形成すると同時に、低温による有機膜の縮小・凝固作用により、有機膜の剥離が起こります。この剥離した膜を次の氷粒子の衝突により基板から除去することになります。また、氷粒子は洗浄後に水となり排出されるので洗浄対象面へ不純物を残さないことになります。また、サブミクロレベルの微細付着粒子の基板からの除去は、微細な氷粒子や融解水滴群が基盤表面を滑走しながら基板上に付着している不純物を絡め捕りながら流れることで除去することになります。このような氷粒子洗浄法は、半導体の汚れ除去以外に、無公害な洗浄法として、精密部品・治具そしてレンズ表面やガラス面の洗浄などへの応用も期待されます4)。

その他に氷粒子・雪塊の利用に関して、寒冷地において高速で走行する鉄道車両から付着した氷塊が高速で落下衝突して軌道を保持するバラスト(砕石など)の飛散・バラストネットの破損や枕木固定アンカーの緩み状況を再現する試験装置があります。この場合は、氷粒子や雪塊を高圧空気発射ガンで噴射(速度250km/h程度)させて、その衝突による砕石群の飛散・バラストネットの破損や枕木固定アンカーの緩み状態などのデータから、車両付着氷粒子や雪塊の落下飛散による被害の対処方法が検討されています。

図8 有機膜のアイスブラスト(氷粒子)による除去機構

(b)ドライアイスブラスト(粒子)による洗浄

サンドブラスト(砂粒子)やショットブラスト(鋼球など)は、洗浄対象物の表面まで削って表面にある汚れや錆などを除去し、対象物が金属の場合には光沢が出るまで錆落としが可能となります。一方、ドライアイス粒子洗浄は、その硬度がモース硬度*4で2程度(石膏程度)と低くさらに噴射速度を制限することで、洗浄対象物の表面を傷つけないように工夫されています。

ドライアイスブラストによる洗浄の原理は、次のようです。まず、高圧空気ノズルにドライアイス粒子(0.3mm~3mm)を吸引・混合して、洗浄対象物の表面に衝突させます。洗浄対象物にドライアイス粒子群が衝突すると洗浄対象物表面にある汚れ層に微細な亀裂が発生し、後続のドライアイス粒子の衝突やドライアイスの昇華蒸発による膨張エネルギー(ドライアイス昇華ガスは、ドライアイス固体の700倍以上に膨張)により、汚れを除去することになります。この際に、ドライアイスは昇華・拡散し、洗浄対象物に残留しませんが、周期環境の炭酸ガス濃度が上昇しますので換気対策が必要となります。

ドライアイスブラスト洗浄は、錆びた金属表面を洗浄したり、スプレーなどによる金属物体への落書きなどに対して母材表面を傷つけることなく落とすことができます。その他に、ビルやトンネルの壁面などの洗浄、機械加工品の洗浄や医療機器の洗浄・殺菌など様々分野で利用されています。

*4:モース硬度は、引っかいたときの硬さで、「モース硬度」という基準が用いられています。これは基準の硬さの鉱物により、硬度を1~10までの10段階に分けて、被検査物質を基準の鉱物で引っかき、その傷の比較により硬度を決めるものです。

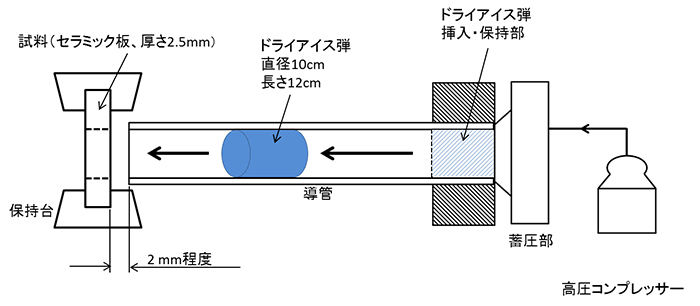

(c)ドライアイス発射ガンによる難加工材の加工

ファインセラミックや超硬合金などは難加工剤といわれ、非常に加工しづらい材料です。このような難加工材の特性や加工法開発などに、高圧発射ガンによるドライアイス塊(弾)が利用されています。

図9は、ドライアイス弾発射ガンの概要を示したものです。300気圧程度に高圧コンプレッサーで加圧した窒素又はヘリウムを蓄圧部に貯留後、ドライアイス弾保持部からドライアイス弾(直径10cm×長さ12cm)を発射速度700m/s(窒素ガス)、100m/s(ヘリウムガス)で噴射し、発射ガン噴射口に設けたセラミック板に衝突して加工します。この場合、ドライアイス弾はコンクリート並みの硬さで、1トンの自動車が時速90kmで衝突するエネルギーを有すると試算されています。

このようなドライアイス弾は、大砲の実射訓練用に検討されたこともあります。大砲の実射訓練(反動力などの体験)においては、発射されたドライアイス弾は空中で昇華消滅することから、金属製砲弾の目標への衝突後の飛散問題や回収作業を回避できるメリットがあります。

図9 ドライアイス高圧発射ガンの概要

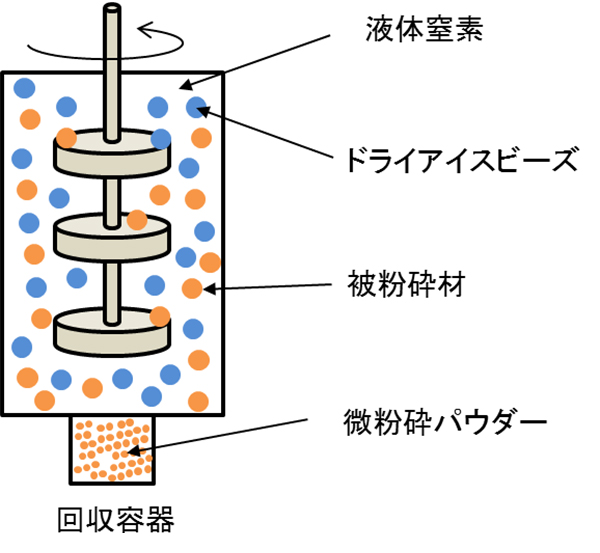

(d)ドライアイスビーズと液体窒素による難削材などの粉砕

ビーズミルは、回転デスクの撹拌作用でビーズ間の衝突やせん断などの力学的相互作用により、被粉砕物である粒子をマイクサイズやナノサイズに迄微細化する、微粉砕・分散機です。通常の湿式ビーズミルには、溶媒(液体)とジルコニアビーズなどを用いて、被粉砕物を微細化します。回収物はスラリー状となることから、最終的には乾燥して微細化した被粉砕没を分離回収します。この分離回収の際にジルコニアなどが微細化してコンタミ(不純物)となる恐れがあります。

図10に示す乾式ビーズミルには、ビーズにドライアイス粒子そして媒体に液体窒素を用いて、被粉砕物をドライアイス粒子間の力学的相互作用で粉砕・分散します。液体窒素とドライアイスは常温で昇華蒸発するために回収時に無くなり、微細化した(パウダー状)被粉砕物のみを回収できます。また、超低温での粉砕は被粉砕物の低温脆性も起こり、粉砕しやすくなります。被粉砕可能な物質には、セラミックやカーボンなどの無機物そして高分子材料や医薬品などの有機物があります。なお、液体窒素は、空気中の窒素を原料として、冷凍サイクル(圧縮された気体を低圧にすると、温度が下がる断熱膨張(ジュール・トムソン効果)の利用)で窒素の液化温度である-196℃以下に冷却して製造します。

図10 ドライアイスビーズ粉砕装置

(e)ドライアイスブラストによるジーンズ製品などの脱色

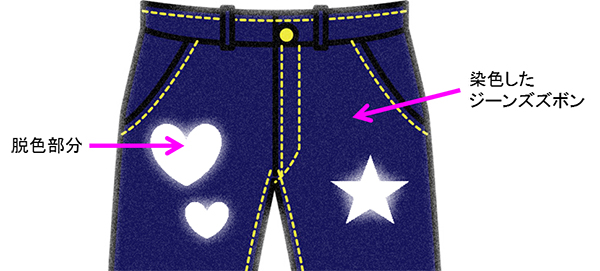

デニムなどからなるジーンズ製品は、着古した感じが好まれるために、新品のものでも、その染色を色抜きする場合があります。通常は、微細な砕石やプラスチックなどのサンドブラスト材をジーンズ材に吹き付けて脱色する物理的方法が採用されています。この方法では、ブラスト材の粉塵化による環境悪化やその回収の非効率性などが問題となっています。このような問題を解決するためにドライアイスブラストをジーンズ製品に吹き付けて、染料を生地から剥離して脱色します。ドライアイスは脱色作業後昇華蒸発するので作業環境の悪化とはならないようです。

図11は、ドライアイスブラストで、ジーンズのズボンを縞模様に脱色したものです。ドライアイスの噴射速度を変えることで色抜きの程度を調節することが可能で、星形などのマスキングで、様々な形状の色抜きが可能です5)。

図11 ドライアイスブラストによるジーンズズボンの脱色

(f)ドライアイスペレットの打撃音によるコンクリート壁の健全性診断

老朽化したコンクリート構造物の健全性診断は、非破壊検査法により行われています。この非破壊検査法には、打音、超音波、振動や電磁波などの利用があります。現場での簡便な方法としてハンマーでコンクリート壁を打撃し、その反響音を耳で聞いて欠陥の有無を判断しています。

一方において、ハンマーによる打音による方法以外の自動化が進んでおります。その方法の一つがドライアイスペレットを利用した方法で、健全性診断後ドライアイスペレットが昇華蒸発して消滅するなどのメリットがあります。図12はその概要を示したもので、ドライアイスペレット(直径9mm×長さ25mm程度)を空気圧発射ガンから噴射し、対象コンクリート壁に衝突した際に発生する反射音波を指向性マイクロフォンで収集して、コンクリート壁の健全性を診断するものです。様々な欠陥状態にあるコンクリート壁にドライアイスペレットを衝突させて、発生した音波のスペクトル分析結果との比較から、対象コンクリート壁の診断を行うことになります6)。

図12 ドライアイスペレットの打撃音によるコンクリート壁健診弾装置

参考文献

- 1)対馬勝年:氷物理学、富山大学理学部出版、頁46

- 2)前野紀一:氷の科学、北海道出版会(2006)、頁65

- 3)同上頁55

- 4)福迫彰一郎、稲葉英男:低温環境下に伝熱現象とその応用、養賢堂、頁430

- 5)特許:「ドライアイス・ブラストによるジーンズ製品の脱色法」 特許流通フェア2005 in 岡山 特許流通シーズプレゼンテーション ㈱グリンテック山陽

- 6)田中秀典:「ドライアイスを用いた打撃音によるコンクリート壁面の健全性診断システム」、平成28年度北海道開発技術研究発表会新技術セッション